大口径内外涂塑直缝钢管 生产工艺与领先厂家探析

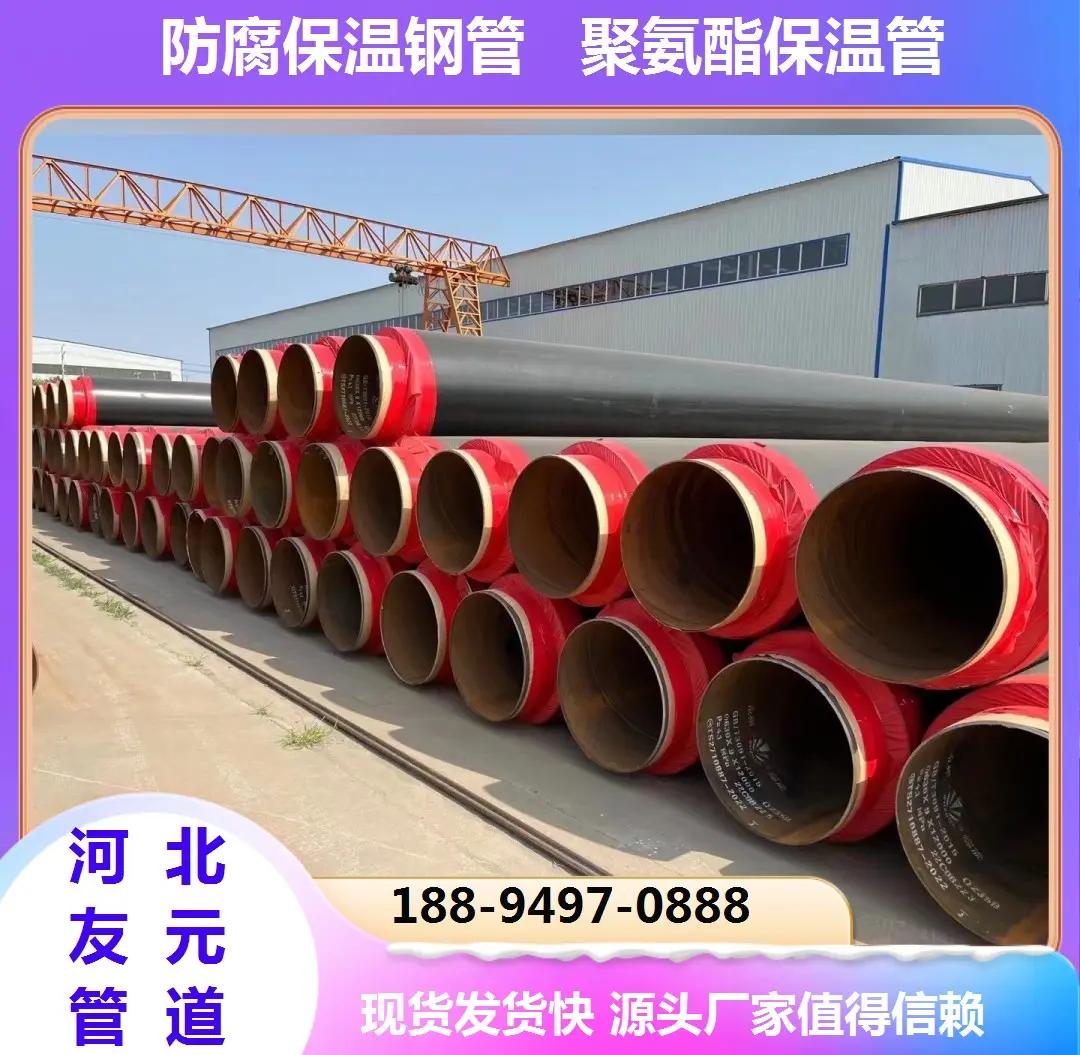

大口径内外涂塑直缝钢管,作为一种兼具高强度、耐腐蚀与长寿命的复合管材,在现代城市给排水、石油化工、消防系统及远距离输水等重大工程中扮演着关键角色。其卓越性能的背后,是严谨的生产工艺与专业厂家的技术支撑。

一、 核心生产工艺流程

大口径内外涂塑直缝钢管的生产是一个系统化工程,主要包含以下关键步骤:

- 基管制造:通常采用优质碳素钢板(如Q235B、Q345B)作为原料,通过高精度铣边、预弯边处理后,采用JCOE或UOE成型工艺将钢板卷制成圆筒状,再利用高频焊接或埋弧焊进行直缝焊接,形成坚固的钢管基体。焊接后需经过在线或离线超声波/射线探伤,确保焊缝无缺陷。

- 表面预处理:这是保证涂层附着力的关键。钢管内外表面需经过严格的喷砂或抛丸除锈,彻底清除氧化皮、油污和杂质,达到Sa2.5级以上的金属白净度,表面粗糙度通常控制在40-70微米,为涂塑创造最佳“锚固”效果。

- 加热与涂覆:预处理后的钢管通过中频感应加热炉均匀加热至特定温度(通常200-250℃)。采用静电喷涂或流化床浸涂工艺,将环氧树脂(EP)或聚乙烯(PE)粉末均匀涂覆在钢管内外壁上。粉末遇热瞬间熔融、流平并开始固化。

- 固化与冷却:涂覆后的钢管进入固化炉,在精确控温下使涂层完全交联固化,形成致密、连续、厚度均匀的保护层。最后经过水冷或风冷工序,完成最终定型。

- 质量检验:成品需经过电火花检漏(检测涂层针孔)、附着力划格测试、厚度测量、弯曲试验以及外观检查等一系列严苛检测,确保每一根钢管都符合国家或行业标准(如CJ/T 120, GB/T 28897)。

二、 领先生产厂家的核心竞争力

国内专业生产大口径内外涂塑直缝钢管的厂家,其竞争力主要体现在以下几个方面:

- 技术装备与产能:拥有先进的JCOE/UOE成型机组、大功率焊接设备、全自动抛丸除锈线、大型中频加热炉及智能化涂覆生产线,能够稳定生产DN300至DN2000甚至更大口径的涂塑钢管,并具备大批量订单的交付能力。

- 工艺与材料控制:严格把控从钢板入厂到成品出库的每一个环节。采用高性能的改性环氧或聚乙烯粉末,涂层厚度均匀,内壁光滑,流体阻力小。成熟的工艺确保涂层与钢体结合牢固,耐酸碱腐蚀、抗微生物侵蚀性能优异。

- 质量认证体系:通过ISO 9001质量管理体系认证,产品获得涉及饮用水卫生安全许可批件等权威认证,检测设备齐全,质量控制流程完善。

- 工程案例与定制能力:积累了丰富的国家重点工程、市政管网、大型工矿企业项目的供货经验。能够根据客户特殊需求,提供不同壁厚、涂层材质、颜色及连接方式(法兰、卡箍、焊接坡口等)的定制化生产服务。

- 综合服务:提供专业的技术咨询、管道系统设计支持、物流配送及现场施工指导等一站式服务,解决客户后顾之忧。

三、 应用领域与选型建议

此类钢管因其“钢的强度,塑的耐腐”特性,广泛应用于:

- 市政工程:城市给排水主管道、中水回用管网。

- 能源化工:油田注水管、化工流体输送管、煤矿井下供排水管。

- 消防系统:自动喷淋灭火系统主干管。

- 特殊环境:海水淡化、电厂循环水、含有腐蚀性介质的工业废水输送。

选型建议:用户在选购时,应重点关注厂家的生产资质、工艺细节、涂层材料检测报告以及过往大型项目业绩。根据输送介质的腐蚀性、工作压力、温度及使用环境,合理选择涂层类型(环氧树脂更适合输水,聚乙烯在耐磨和成本方面有优势)和钢管壁厚,并与厂家技术人员充分沟通,以实现最佳性价比和工程可靠性。

优质的大口径内外涂塑直缝钢管是现代化基础设施的“血管”,其背后是精密制造技术与严格质量管理的结晶。选择技术扎实、信誉良好的专业生产厂家,是保障工程质量和长期安全运行的根本所在。

如若转载,请注明出处:http://www.qhhjggw.com/product/62.html

更新时间:2026-03-01 19:42:53