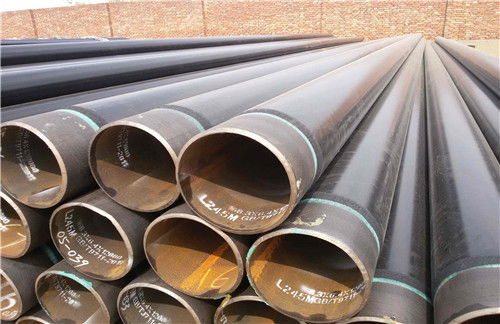

温州龙湾3LPE管道外防腐钢管生产全流程解析

3LPE(三层聚乙烯)是目前国际上广泛采用的长效、重防腐管道涂层技术,尤其适用于苛刻的埋地或水下环境。温州龙湾作为国内重要的管道制造与防腐产业基地,其生产的3LPE外防腐钢管工艺成熟,质量可靠。其核心生产步骤是一个严谨、系统化的过程,主要可分为钢管预处理、三层结构涂覆、质量检验与成品处理四大阶段。

第一阶段:钢管表面预处理

这是决定涂层附着力和防腐寿命的关键基础。

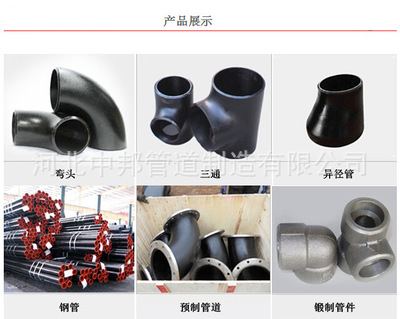

- 检验与清理:首先对到厂的无缝钢管或直缝焊管进行尺寸、圆度、焊缝等检验,并清除表面的油污、灰尘等杂质。

- 预热:将钢管输送至预热炉,加热至约40-60℃,以去除表面潮气,并为后续抛丸处理做准备。

- 抛丸除锈:钢管在高速旋转的抛头下进行强力抛丸处理,彻底清除铁锈、氧化皮和旧涂层,使金属表面达到清洁度Sa 2.5级及以上,并形成具有一定粗糙度(通常为50-90μm)的锚纹轮廓,极大增强了涂层与基体的机械咬合能力。

- 表面除尘:使用压缩空气和除尘设备,清除抛丸后残留的磨料粉尘和碎屑,确保表面绝对洁净。

第二阶段:三层结构涂覆(3LPE核心工艺)

预处理后的钢管进入涂覆生产线,依次形成熔结环氧粉末(FBE)、胶粘剂层和聚乙烯(PE)外护层。

- 第一层:环氧粉末涂覆

- 洁净的钢管通过中频感应加热炉,被均匀加热至粉末固化所需的温度(约200-230℃)。

- 在静电喷涂室内,环氧粉末通过喷枪被带电并吸附到接地的热钢管表面,粉末遇热瞬间熔融、流平并发生交联固化,形成连续、致密、厚度约80-150μm的化学惰性防腐层,提供优异的抗阴极剥离和抗化学腐蚀性能。

- 第二层:胶粘剂层涂覆

- 在第一层环氧粉末尚处于凝胶状态(未完全冷却固化)时,立即通过侧向缠绕或挤出包覆的方式,将特制的共聚物胶粘剂(通常为改性聚乙烯)均匀涂敷在环氧层上。胶粘剂在高温下与环氧层发生分子级的结合,并为第三层提供“桥梁”。

- 第三层:聚乙烯外护层涂覆

- 紧接着,高密度聚乙烯(HDPE)或改性聚乙烯通过挤出机熔融挤出,在胶粘剂层外进行包覆。

- 通过精确控制挤出压力、温度和冷却水循环,使PE层与胶粘剂层牢固结合,并形成厚度通常为1.8-3.7mm的坚韧、连续的保护层。该层主要提供卓越的机械保护(抗冲击、抗划伤)、绝缘和防止土壤应力及水分渗透的作用。

第三阶段:冷却与修整

涂覆完成的钢管进入水冷或风冷系统逐步冷却定型,确保涂层结构稳定。冷却后,对管端预留的焊接区域(通常为100-150mm)进行清理,并检查涂层外观,对极小缺陷(如气泡)进行专业修补。

第四阶段:质量检验与成品处理

1. 在线检测:生产过程配备在线测厚仪、电火花检漏仪(对全管长进行高压针孔检测)等,确保涂层厚度均匀且无漏点。

2. 实验室检验:定期取样进行附着力测试(剥离强度)、阴极剥离、抗冲击、耐化学性等系列严格测试,符合国家标准(如GB/T 23257)或相关国际标准。

3. 标识与保护:检验合格后,在管体上清晰喷涂或贴上包含规格、材质、执行标准、生产日期、厂家等信息的标识。

4. 包装与仓储:根据客户要求,采用端部保护器、防锈纸、捆扎带等方式进行包装,防止运输和存储过程中的损伤,最后入库等待发运。

温州龙湾生产的3LPE外防腐钢管,通过上述环环相扣、高度自动化的生产步骤,实现了环氧粉末的化学防腐、胶粘剂的牢固粘结与聚乙烯层的物理防护的完美结合,为石油、天然气、城市管网等重要基础设施提供了长效、可靠的安全保障。

如若转载,请注明出处:http://www.qhhjggw.com/product/51.html

更新时间:2026-01-13 21:35:33